1.常规机床与刀具介绍

2.加工模块的四种视图讲解

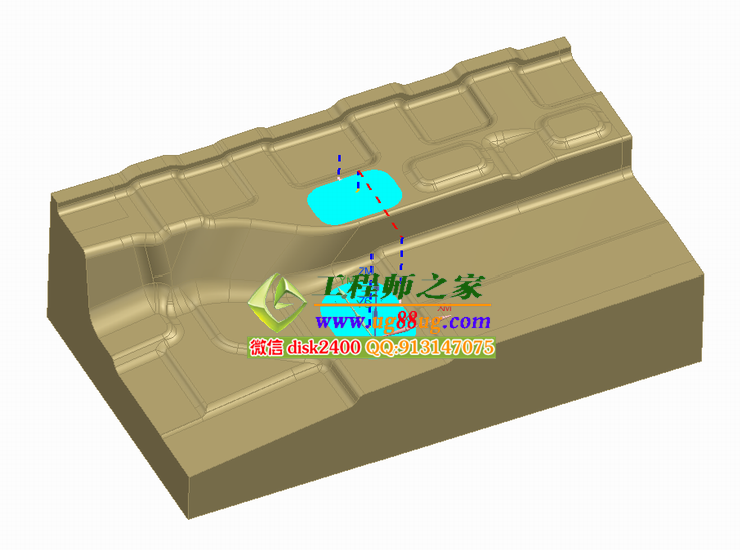

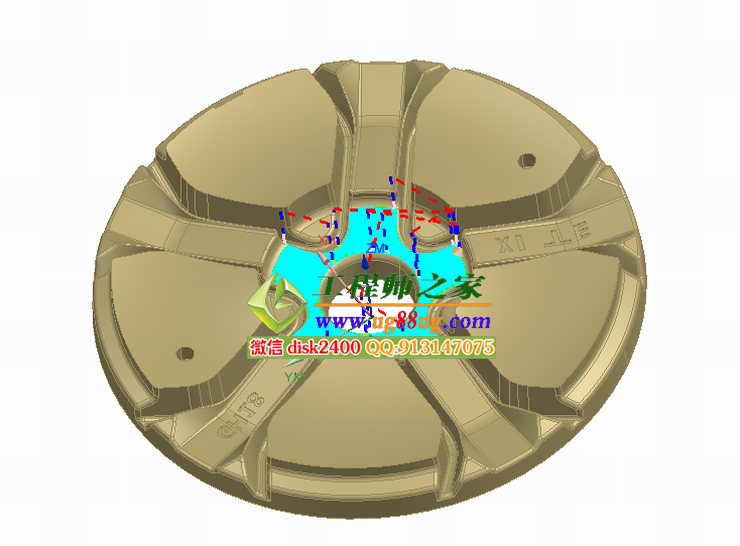

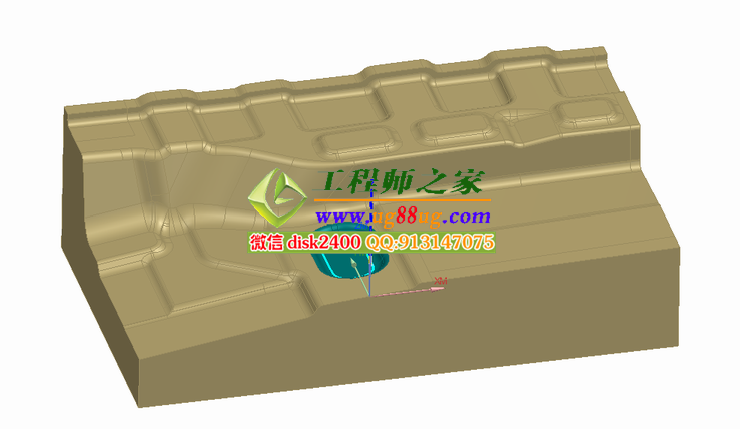

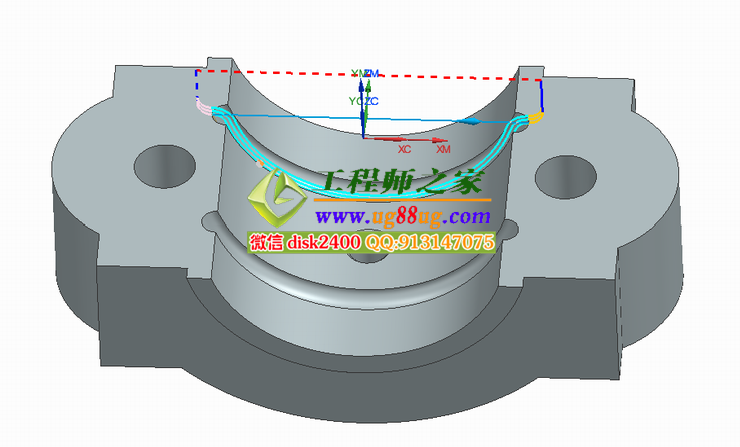

3.MCS加工坐标系设置

4.图层设置,安全平面和WORKPIECE参数讲解

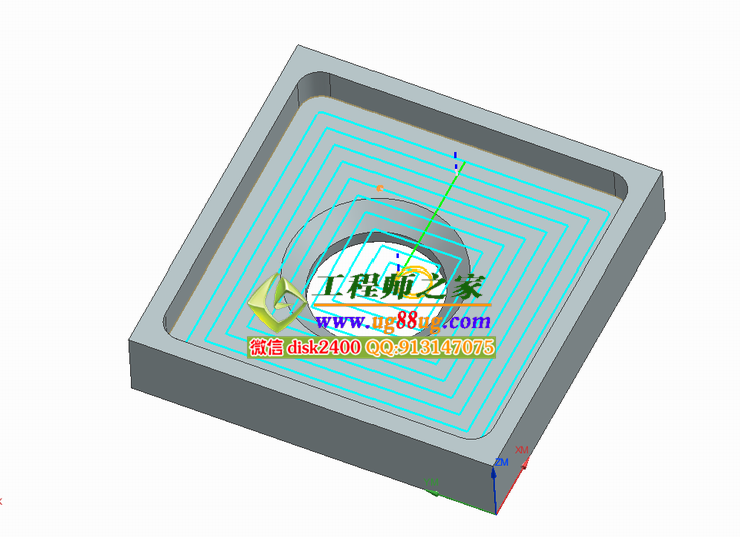

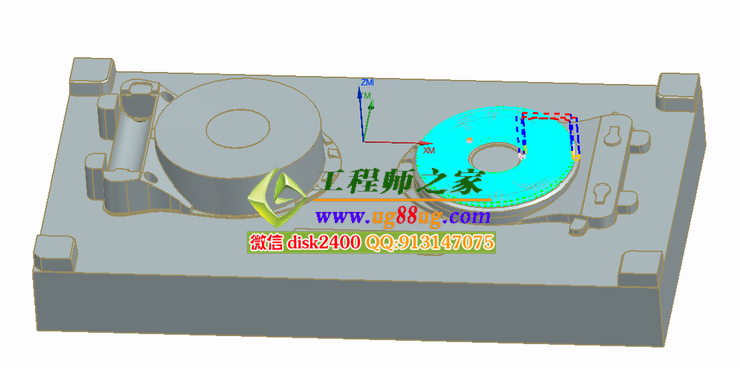

5.不含壁的底面加工(主要,几何体,刀轴,进给率和速度)

6.不含壁的底面加工(切削区域)

7.不含壁的底面加工(策略)

8.不含壁的底面加工(连接,非切削移动-开放区域线性进刀)

9.不含壁的底面加工(开放区域所有进刀方式)

10.不含壁的底面加工(封闭区域所有进刀方式)

11.不含壁的底面加工(螺旋进刀和最小斜坡长度)

12.不含壁的底面加工(非切削移动-退刀方式,起点钻点)

13.不含壁的底面加工(非切削移动-转移快速)

14.不含壁的底面加工(非切削移动-避让)

15.创建刀具,刀柄,夹持器(常规刀,机夹刀,成型刀)

16.安装后处理器(公差和安全距离,碰撞检查)

17.不含壁的底面加工(刀具,程序和机床控制,选项)

18.不含壁的底面加工(实战应用案例讲解)

19.后处理程序讲解,常用D代码和M代码

20.底壁铣(跟随部件和跟随周边切削模式区别)

21.底壁铣(跟随部件,跟随周边实战参数设置)

22.底壁铣(轮廓,单向,往复,单向轮廓)

23.底壁铣(毛坯3DIPW,切削区域壁底面,精确定位)

24.底壁铣(按深度倾斜螺旋铣,黄色进刀线螺旋铣)

25.底壁铣(两种增加刀具半径补偿的方法)

26.底壁铣(实战应用案例讲解,底壁铣倒角)

27.腔铣-不含底面的壁2D轮廓铣-含底面的壁2D轮廓铣

28.底壁铣(步距,残余高度,每刀切削深度,附加刀路)

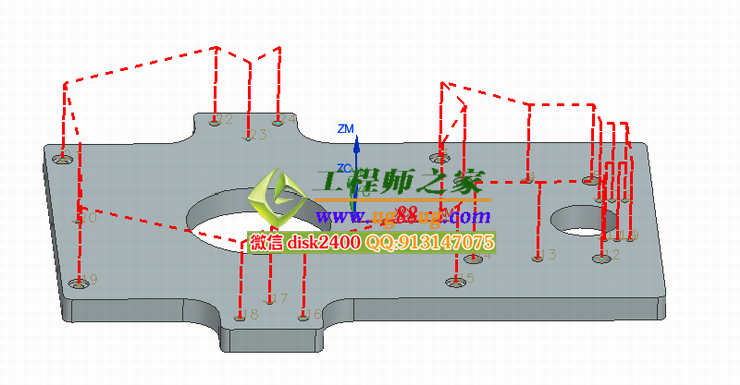

29.平面铣(指定部件边界,忽略孔,忽略岛,忽略倒斜角)

30.平面铣(刀具位置对中,部件边界余量,指定平面)

31.平面铣(选择曲线过滤器,封闭区域成链用法)

32.平面铣(无部件只用曲线编程,开放区域刀具侧)

33.平面铣(开放区域成链用法,开放封闭槽实战技巧)

34.平面铣(定制边界数据,定义成员数据,修剪延伸成员)

35.平面铣(指定部件边界:点,永久边界)

36.平面铣(指定毛坯边界,检查边界,修剪边界)

37.平面铣(切削深度:用户定义,仅底面,恒定)

38.平面铣(底面及临界深度和临界深度的用法)

39.平面铣(标准驱动,增量侧面余量,自动保存边界)

40. 平面铣(自适应铣削参数讲解)

41.平面铣(使用2D IPW,使用参考刀具)

42.平面铣(按轮廓线相切刻字,按轮廓线对中刻字)

43.平面铣(单刀T槽,径向分层T槽,轴向分层T槽)

44.平面铣(倒角刀倒角,燕尾刀倒角,分层倒角)

45.2D线框平面轮廓铣(开放轮廓混合开粗,混合清角)

46.平面铣(实战案例讲解(上)圆鼻刀开粗问题点)

47.平面铣(实战案例讲解(中)精加工实战参数)

48.平面铣(实战案例讲解(下)使用过切检查程序)

49.槽铣削(切削层,刀路数,切削排序)

50.手工面铣,平面文本

51.平面去毛刺,切削3D建模倒角

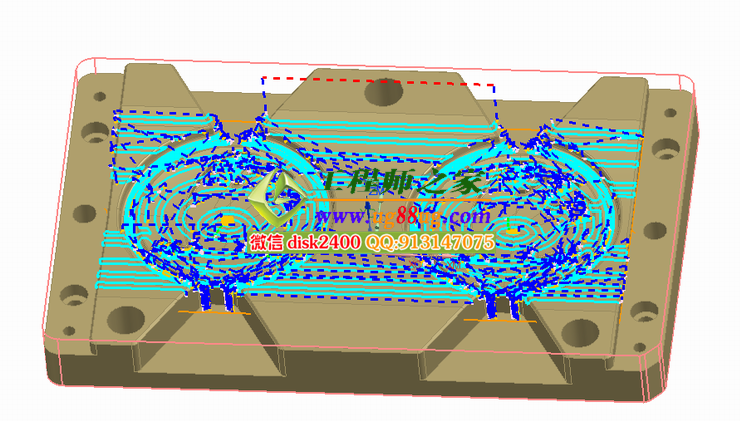

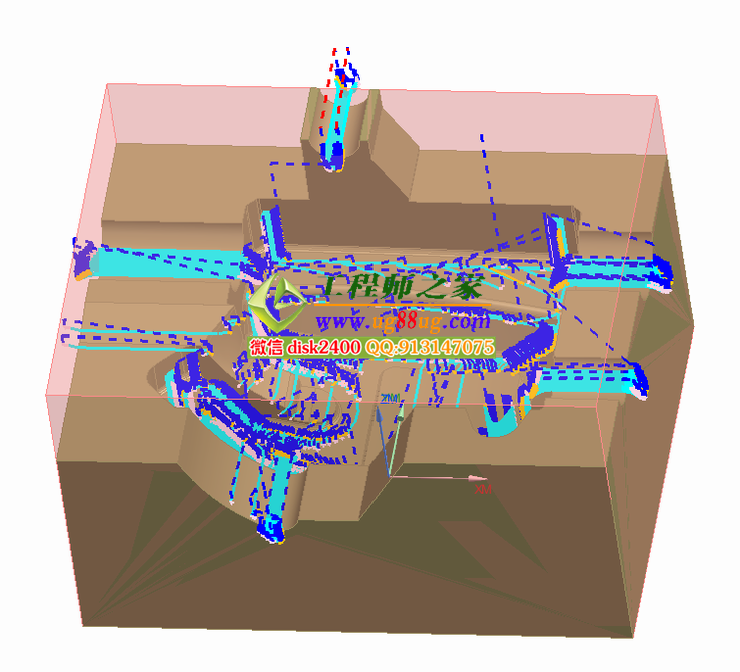

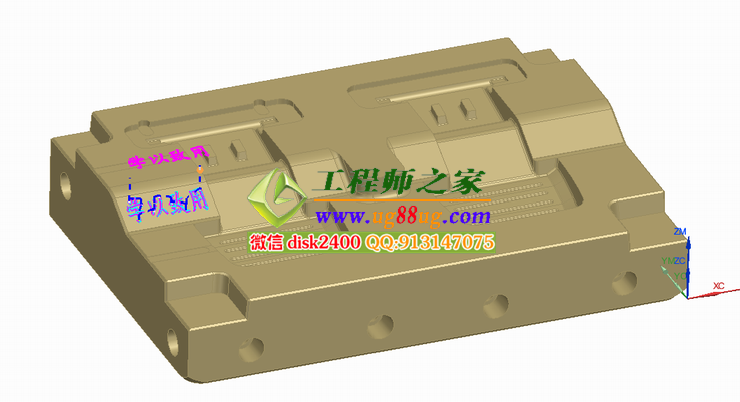

52.型腔铣(毛坯,自定义毛坯和铸造模毛坯)

53.型腔铣(切削区域,指定检查,指定修剪边界)

54.型腔铣(切削层:自动,用户定义,单个)

55.型腔铣(顶层,当前范围顶部,当前范围底部,WCS原点)

56.型腔铣(在边上延伸,在延展毛坯下切削,小区域避让)

57.型腔铣(减速距离,报告最短刀具,修建方式:轮廓线)

58.型腔铣(二次粗加工:使用3D)

59.型腔铣(二次粗加工最小除料量)

60.型腔铣(二次粗加工:使用基于层)

61.型腔铣(二次粗加工:参考刀具)

62.型腔铣(二次粗加工:使用小平面体)

63.型腔铣(一次性光所有平面,一次性光所有侧壁 )

64.自适应铣削(毛坯,修剪边界,对比2D自适应)

65.自适应铣削(最小曲率半径,低高度转移,切削)

66.自适应铣削(柱切削,自下而上切削)

67.自适应铣削(使用3D清角,优化最合理的开粗路径)

68.插铣(平面直径百分比,向前步进,最大切削宽度)

69.插铣(退刀距离,退刀角,向上步距)

70.插铣(预钻进刀点,切削区域起点,在边上延伸)

71.剩余铣,深度轮廓铣(切削区域,修剪边界)

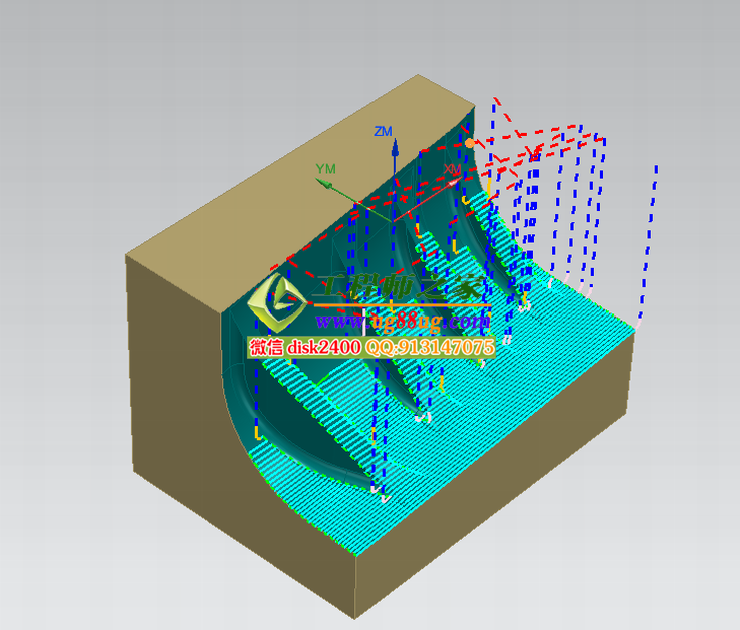

72.深度轮廓铣(陡峭范围角度,合并距离,最小切削长度)

73.深度轮廓铣(切削层最优化,沿部件斜进刀一刀流)

74.深度轮廓铣(层间切削,切削方向,切削顺序)

75.深度轮廓铣(在边上延伸,在边上滚动刀具)

76.深度轮廓铣(实战中开粗的技巧用法)

77.深度轮廓铣(实战中精光留余量的技巧用法)

78.深度轮廓铣(参考刀具混合铣优势)

79.深度轮廓铣(实战中光顺的用法)

80.深度加工底切(切削模式,层排序)

81.固定轴引导曲线(变形模式)

82.固定轴引导曲线(切削模式,切削方向,切削顺序)

83.固定轴引导曲线(恒定偏置,切削侧面)

84.固定轴引导曲线(回旋赛道,切削排序,刀轨光顺)

85.固定轴引导曲线(最大步长值,允许底切,修剪和延伸)

86.固定轴引导曲线(模具和产品实战中的各种用法)

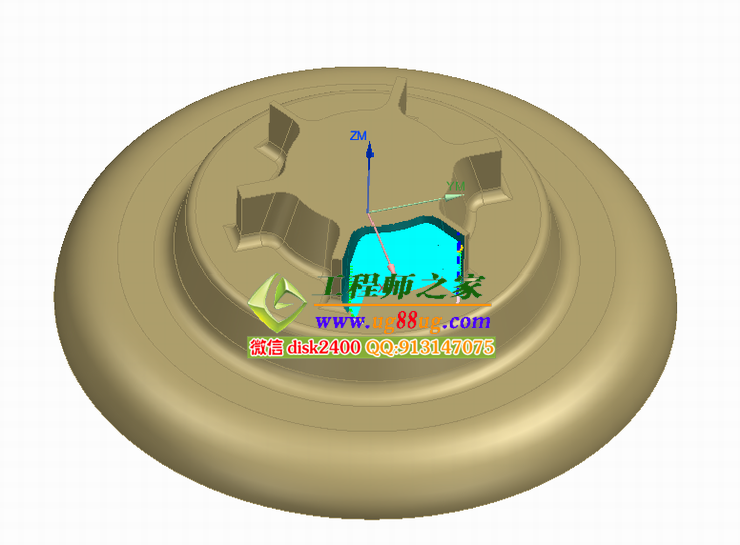

87.区域轮廓铣(为何要和等高铣配合使用)

88.区域轮廓铣(重叠距离,基于平面,在部件上)

89.区域轮廓铣(陡峭和非陡峭,区域排序,螺旋)

90.区域轮廓铣(光顺,在边上延伸,多重深度切削)

91.区域轮廓铣(切削区域进刀点,实战中的各种用法)

92.单刀路清根(切削模式,切削方向,未切削拐角)

93.多刀路清根(切削步距,切削顺序)

94.参考刀具清根(综合参数讲解,切削区域排序)

95.参考刀具清根(实战中配合切削区域的各种用法)

96.曲线驱动(左偏置,切削步长,刀具接触偏移)

97.曲线驱动(多重深度切削,2D结构实战用法)

98.曲线驱动(2D流道的加工方法)

99.曲线驱动(3D流道的加工方法)

100.曲线驱动(3D刻字)

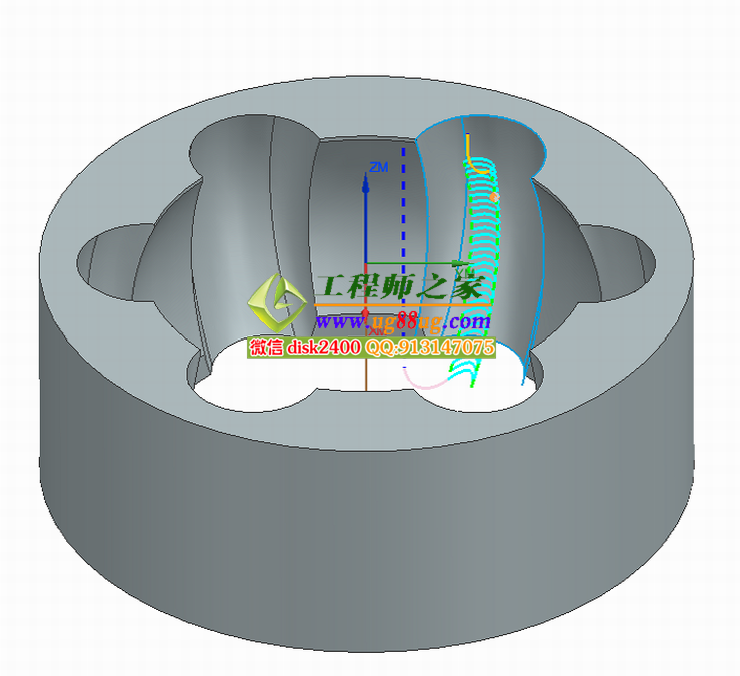

101.螺旋驱动(全参数讲解+实战用法)

102.边界驱动(边界偏置,部件空间范围)

103.边界驱动(切削模式,壁清理,精加工刀路)

104.边界驱动(3D刻字-轮廓边相切)

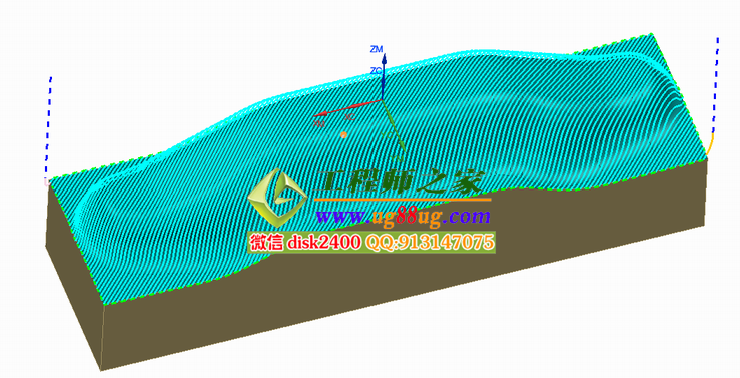

105.曲面驱动(什么是UV,切削方向,材料方向)

106.曲面驱动(曲面%,对角点,曲面偏置)

107.曲面驱动(最大残余高度,水平限制,竖直限制)

108.曲面驱动(选驱动面技巧,何时才需做辅助面)

109.曲面驱动(实战中的应用技巧)

110.曲面驱动(投影矢量:朝向-垂直驱动体,远离-朝向直线

111.流线驱动(流曲线,交叉曲线,曲线创建,切削方向)

112.流线驱动(修剪和延伸,实战中的应用技巧)

113.流线驱动(实战案例的应用技巧)

114.流线驱动(相比曲面驱动-流线驱动的优势)

115.流线驱动(2D流道和3D流道往复加工)

116.刀轨驱动(刀轨CLSF文件的使用方法)

117.径向切削驱动(材料侧的条带,另一侧的条带)

118.轮廓文本(3D文本刻字)

119.实体轮廓3D和3D轮廓加工(Z向深度偏置,Z轴光顺)

120.3D倒角(曲线驱动,边界驱动,曲面驱动)

121.3轴去毛刺(全参数讲解+实战案例应用讲解)

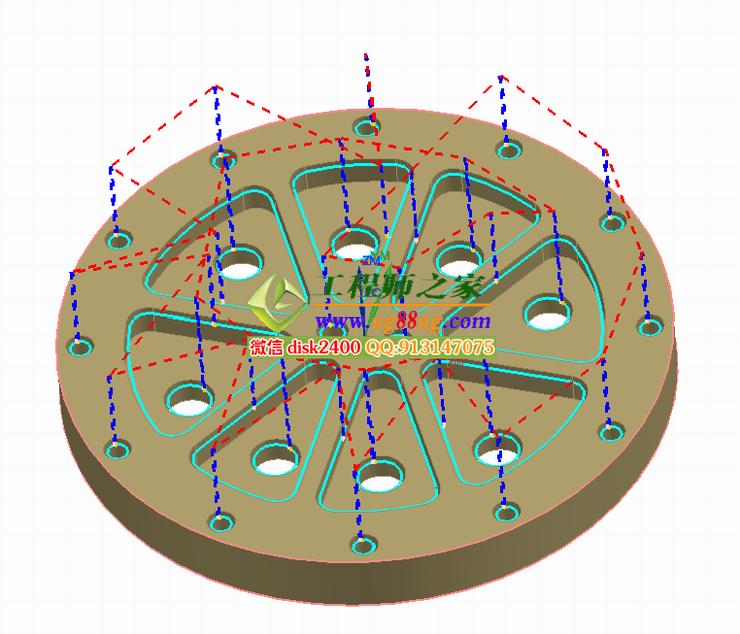

122.drill钻孔(如何调出drill模块,选择孔的全部

123.drill钻孔(附加,省略,优化,显示点,避让,反向

124.drill钻孔(指定顶面-底面,最小安全距离,Rap

125、125.drill钻孔(模型深度,刀尖深度 ,Cycle参数

126、126.drill点孔(实战点孔G81详细讲解,G98和G9

127、127.drill啄钻和断屑钻(实战钻孔G83和G73详细讲

128、128.drill钻埋头孔(实战G82钻埋头孔和孔倒角详细讲

129、129.drill铰孔和钻沉头孔(实战G82铰孔和钻沉头孔详

130、130.drill粗镗孔(实战G85和G86粗镗孔详细讲解)

131、131.drill精镗孔(实战G76精镗孔详细讲解)

132.drill攻丝(实战G84攻丝详细讲解-上)

133.drill攻丝(实战G84攻丝详细讲解-下)

134.实战drill点孔+钻孔+倒角+攻牙+铰孔+镗孔

135.hole making定心钻(G81指定特征几何体全

136.hole making钻孔(G83和G73特征导航器

137.hole making(G82钻埋头孔+钻沉头孔+铰

138.hole making(G84攻牙+G85G86粗镗

139.hole making(详细讲解单步移动所有模式)

140.hole making(顺序钻+背面埋头钻孔+孔倒斜

141.hole making(孔铣+凸台铣详细讲解)

142.hole making(径向槽铣和螺纹铣刀类型介绍)

143.hole making(螺纹铣从模型或从表)

144.hole making(锥螺纹+梳齿螺纹铣刀加工内螺

145.hole making(单牙+全牙螺纹铣刀加工外螺纹

146.成型刀(锥度刀实战加工技巧)

147.成型刀(燕尾刀+定制成型刀实战加工技巧)

148.成型刀(定制成型刀实战加工技巧)

149.成型刀(内R刀实战加工技巧)

150.成型刀(棒棒糖刀实战加工技巧)

151.程序变换(平移,绕点旋转,绕直线旋转)

152.程序变换(通过一平面镜像,圆形阵列,矩形阵列)

153.刀轨分割(切削时间,切削距离,选定运动)

154.夹持器分割(夹持器分割的实战用法)

155.自定义UG角色(根据个人习惯定制菜单界面)

156.自定义指令快捷键和保存用户默认设置角色

157.安装星空外挂(一般是用来出程序单)

158.星空外挂常用工具指令介绍

159.星空外挂后处理程序单用法

160.讲解UG模板的制作方法

161.UG编程模板的制作方法

162.专用编程模板制作方法(带刀具)

163.自定义个性化程序模板

164.创建刀柄库的方法

165.刀具加工数据的使用方法

166.加工数据库的使用方法

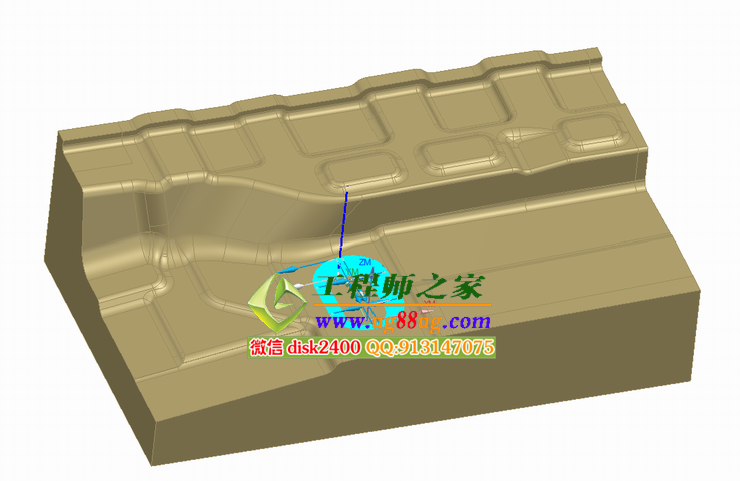

167.案例一(文件整理规范,加工工艺分析)

168.案例一(编写产品程序-上机参数)

169.案例一(后处理程序和程序单)

170.案例二(加工工艺分析)

171.案例二(夹具工艺分析)

172.案例二(编写CNC1加工程序)

173.案例二(继续编写CNC1加工程序)

174.案例二(编写CNC2加工程序)

175.案例二(继续编写CNC2加工程序)

176.案例二(检查程序和后处理程序单)

177.案例三(加工工艺分析)

178.案例三(夹具工艺分析)

179.案例三(编写CNC0加工程序)

180.案例三(编写CNC1加工程序)

181.案例三(继续编写CNC1加工程序)

182.案例三(结尾CNC1加工程序)

183.案例三(编写CNC2程序和出程序单)

184.案例四(加工工艺分析)

185.案例四(编写CNC1加工程序)

186.案例四(编写CNC2加工程序)

187.案例四(继续编写CNC2加工程序)

188-案例四(继续编写CNC2加工程序)

189.案例四(继续编写CNC2加工程序)

190.案例四(结束CNC2加工程序)