---------------------------------------------------------------------------------------------

教程试看:(如果下载链接失效,请联系QQ913147075)

百度云盘下载:https://pan.baidu.com/s/11sHt80WUUFr7jMOYP5xN_w 提取码:eoes

---------------------------------------------------------------------------------------------

本套课程目录:

<口罩机调试视频及故障处理>

├<1. 本体机>

│ ├2.1.01 怎样穿布料

│ ├2.1.02 口罩波形轮调整

│ ├2.1.03 口罩折叠机构安装调整

│ ├2.1.04 鼻梁线送线及切断机构调整

│ ├2.1.05 口罩宽度调整

│ ├2.1.06 主体压花剪切轮调整1

│ ├2.1.07 主体压花剪切轮调整2

│ ├2.1.08 主体机中心偏移调整

│ ├2.1.09 鼻梁线安装时散线

│ ├2.1.10 鼻梁线堵塞

│ ├2.1.11 鼻梁线出现褶皱

│ ├2.1.12 口罩布进料龙门架不平

│ ├2.1.13 口罩压片起皱

│ ├2.1.14 口罩压片后轮压过造成口罩变形

│ ├2.1.15 口罩片无法完全切断

│ ├2.1.16 本体机最后压轮调节

│ ├2.1.17 口罩切片切断有瑕疵-调节滚轮压紧螺丝无效时检查滚轮是否顺畅

│ └本体机常见问题及解决方法汇总-V01.pdf

├<2. 耳线焊接机>

│ ├2.3.01 耳线机链条原点位置调整

│ ├2.3.02 轨道宽度及超声波钢模位置调整

│ ├2.3.03 压头位置调整

│ ├2.3.04 耳线焊接质量调试

│ ├2.3.05 耳线架旋转零点位置调整

│ ├2.3.06 耳线夹爪顶杆开夹位置调整

│ ├2.3.07 耳线剪刀位置调整

│ ├2.3.08 耳带机进料轨异常1-进料轨道宽度调整

│ ├2.3.09 耳带机进料轨异常2- 进料感应器调整

│ ├2.3.10 耳带挂线问题1-推夹爪不到位

│ ├2.3.11 耳带挂线3-焊接时间不够

│ ├2.3.12 耳线挂线问题2-耳线夹住位置高

│ ├2.3.13 耳带剪不断1- 耳线未在转盘上

│ ├2.3.14 耳带剪不断2- 耳线未被夹爪夹住

│ ├2.3.15 耳带剪不断3-剪刀刃口调整

│ ├2.3.16 耳带焊接不良1- 气缸压力不够&超声波能量或时间不够

│ ├2.3.17 耳带焊接不良2- 超声波钢模与焊头不平

│ ├2.3.18 耳带焊接不良3- 钢模松动

│ ├2.3.19 耳带焊接不良4- 耳带夹爪轴卡死,或螺丝松动

│ ├2.3.20 耳带焊接不良5- 耳线剪切位置未居中,调整剪刀

│ ├2.3.21 耳带焊接不良6- 耳线剪切位置未居中,耳线未通过导线轮

│ ├2.3.22 焊接完口罩被转盘带起 - 转盘地面粗粗、焊嘴损伤

│ ├2.3.23 物料感应异常报警

│ ├2.3.24 左右耳带不在原点报警

│ ├2.3.25 左右耳带送料异常报警

│ ├耳焊机常见问题处理-V01.pdf

│ ├耳焊机常见问题处理-V01.pptx

│ ├耳线机常见问题及解决方法汇总-V01.pdf

│ └耳线机常见问题及解决方法汇总-V01.xlsx

├<3. 超声波>

│ ├2.4.01 汇专-接线_20200311.mp4

│ ├2.4.02 汇专-本体机超声波发生器参数设置

│ ├2.4.03 汇专-耳线机超声波发生器参数设置

│ ├2.4.04 汇专-有无发波确认

│ ├2.4.05 汇专-检查保险丝是否烧断

│ ├2.4.06 合创- 接线_20200311.mp4

│ ├2.4.07 合创- 超声波频率设置调试

│ ├2.4.08 合创- 超声波报警处理

│ ├2.4.09 华拓-报警处理

│ ├2.4.10 华拓-接线

│ ├2.4.11 华拓- 频率设置调试

│ ├2.4.12 华拓- 频率自锁报警&焊接不良处理

│ ├2.4.13 壹沅-接线

│ ├2.4.14 华拓-E02&03&04报警

│ ├超声波的常见问题及解决方法.pdf

│ ├超声波调试SOP _v01.pdf

│ ├耳带机超声波安装要求

│ └平面口罩超声波的使用手册1.0

├<4. 上料架>

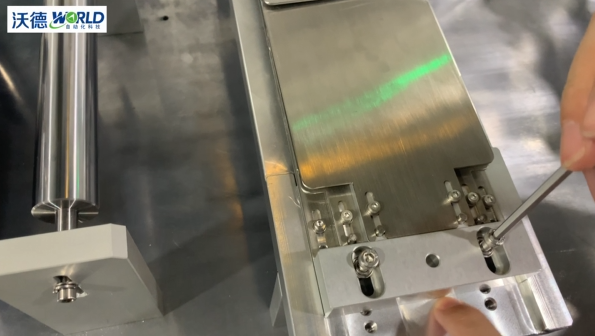

│ ├2.5.01 口罩布料盘装夹

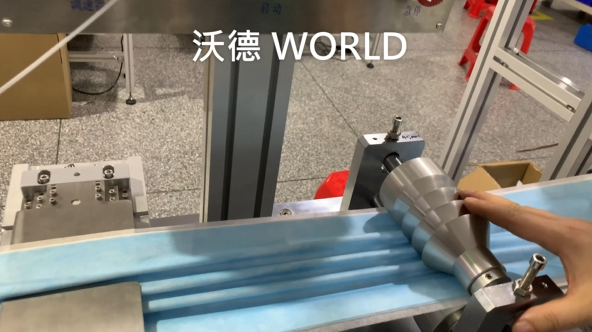

│ └2.5.02 鼻线料盘的装夹

├<5. 其它>

│ ├2.6.01 专门工具拆链条扣

│ └2.6.02 装链条扣

├<6. 口罩机调试视频>

│ ├4.1 口罩机调试视频汇总

│ ├4.1.01 口罩布料盘装夹

│ ├4.1.02 鼻线料盘的装夹

│ ├4.1.03 口罩波形轮调整

│ ├4.1.04 口罩折叠机构安装调整

│ ├4.1.05 鼻梁线送线及切断机构调整

│ ├4.1.06 口罩宽度调整

│ ├4.1.07 主体压花剪切轮调整1

│ ├4.1.08 主体压花剪切轮调整2

│ ├4.1.09 主体机中心偏移调整

│ ├4.1.10 耳线机链条原点位置调整

│ ├4.1.11 轨道宽度及超声波钢模位置调整

│ ├4.1.12 压头位置调整

│ ├4.1.13 耳线焊接质量调试

│ ├4.1.14 耳线架旋转零点位置调整

│ ├4.1.15 耳线夹爪顶杆开夹位置调整

│ └4.1.16 耳线剪刀位置调整

├<7. 口罩机故障处理视频>

│ ├4.2 口罩机故障排查汇总.xlsx

│ ├4.2.01 鼻梁线安装时散线

│ ├4.2.02 鼻梁线堵塞

│ ├4.2.03 鼻梁线出现褶皱

│ ├4.2.04 口罩布进料龙门架不平

│ ├4.2.05 口罩压片起皱

│ ├4.2.06 口罩压片后轮压过造成口罩变形

│ ├4.2.07 口罩片无法完全切断

│ ├4.2.08 本体机最后压轮调节

│ ├4.2.09 耳带机进料轨异常1-进料轨道宽度调整

│ ├4.2.10 耳带机进料轨异常2- 进料感应器调整

│ ├4.2.11 耳带挂线问题1-推夹爪不到位

│ ├4.2.12 耳带挂线3-焊接时间不够

│ ├4.2.13 耳线挂线问题2-耳线夹住位置高

│ ├4.2.14 耳带剪不断1- 耳线未在转盘上

│ ├4.2.15 耳带剪不断2- 耳线未被夹爪夹住

│ ├4.2.16 耳带剪不断3-剪刀刃口调整

│ ├4.2.17 耳带焊接不良1- 气缸压力不够&超声波能量或时间不够

│ ├4.2.18 耳带焊接不良2- 超声波钢模与焊头不平

│ ├4.2.19 耳带焊接不良3- 钢模松动

│ ├4.2.20 耳带焊接不良4- 耳带夹爪轴卡死,或螺丝松动

│ ├4.2.21 耳带焊接不良5- 耳线剪切位置未居中,调整剪刀

│ ├4.2.22 耳带焊接不良6- 耳线剪切位置未居中,耳线未通过导线轮

│ ├4.2.23 焊接完口罩被转盘带起 - 转盘地面粗粗、焊嘴损伤

│ ├4.2.24 物料感应异常报警

│ ├4.2.25 左右耳带不在原点报警

│ ├4.2.26 左右耳带送料异常报警

│ ├4.2.27 无专门工具拆链条扣

│ ├4.2.28 专门工具拆链条扣

│ └4.2.29 装链条扣

├<8. 超声波调试>

│ ├4.3 超声波故障排查汇总

│ ├4.3.01 汇专-接线

│ ├4.3.02 汇专-本体机超声波发生器参数设置

│ ├4.3.03 汇专-耳线机超声波发生器参数设置

│ ├4.3.04 汇专-有无发波确认

│ ├4.3.05 汇专-检查保险丝是否烧断

│ ├4.3.06 合创- 接线

│ ├4.3.07 合创- 超声波频率设置调试

│ ├4.3.08 合创- 超声波报警处理

│ ├4.3.09 华拓-报警处理

│ ├4.3.10 华拓-接线

│ ├4.3.11 华拓- 频率设置调试

│ ├4.3.12 华拓- 频率自锁报警&焊接不良处理

│ └4.3.13 壹沅-接线

├<9.旧版口罩机问题解决总结(新)>

│ ├1-缺少孔尺寸

│ ├2-A4+A8没有3D图

│ ├90开口喇叭口钣金.rar

│ ├95开口喇叭口钣金.rar

│ ├3-孔大小不一致

│ ├4-3D和图纸尺寸不一致

│ ├耳带解决办法

│ └旧版口罩机调试问题总结.docx

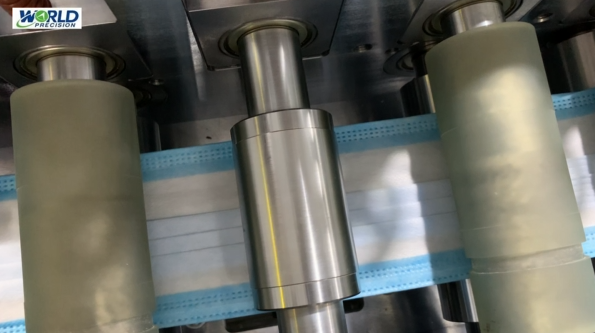

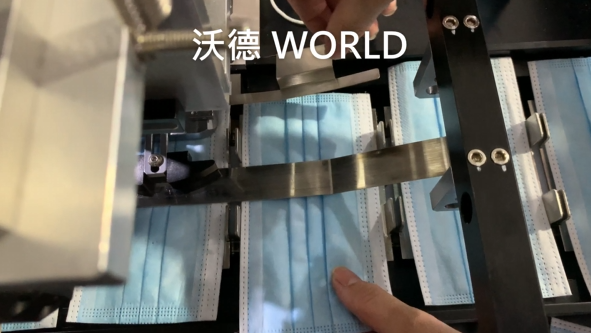

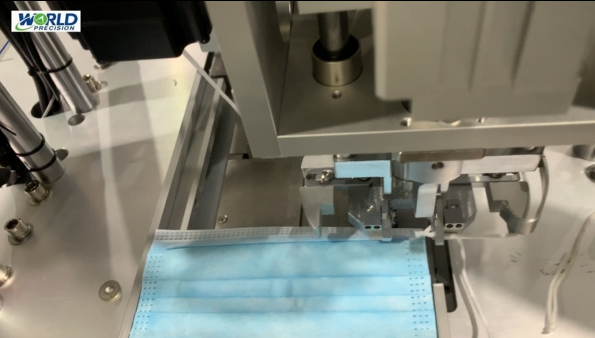

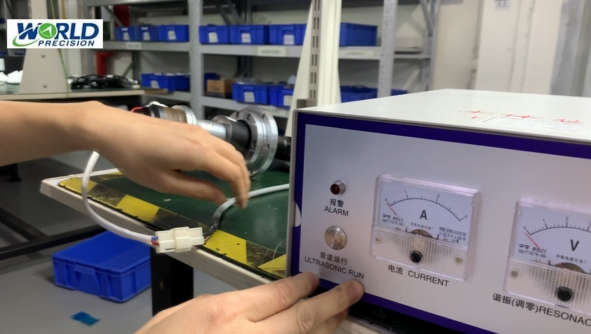

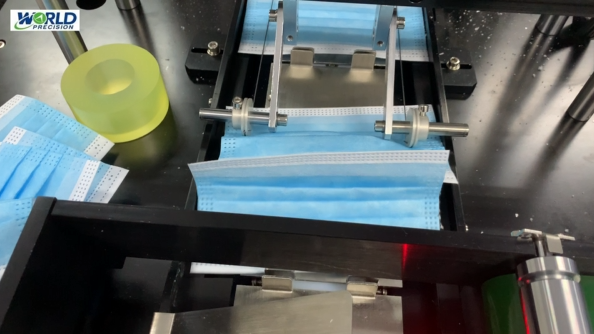

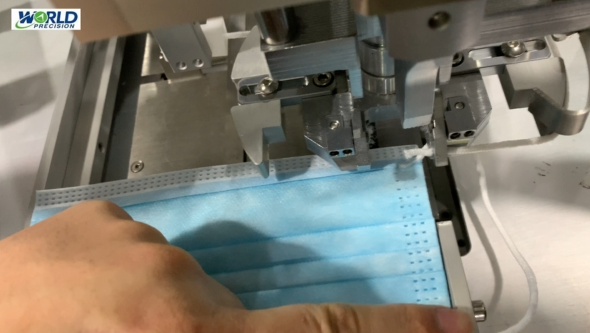

本套教程视频文件截图:

本套教程视频内容截图:

---------------------------------------------------------------------------------------------

购买方式:

本网站目前默认是提供百度云网盘下载,付款后,请联系客服即可!QQ913147075

微信:disk2400 手机:13437429443

百度云盘下载购买流程:

(1).请先注册本站会员,然后提交订单,在配送方式选择网盘下载

(2).下单后可以用支付宝付款,如不方便填写地址信息,可以直接扫描下面

微信或者支付宝的二维码.

(3).付款后请联系客服QQ913147075,截下付款记录给客服,客服会提供百度云盘下载链接。

(4).也可以直接加客服微信号13437429443,付款后,客服会提供百度云网盘下载地址。

---------------------------------------------------------------------------------------------

联系方式 :

QQ:913147075(技术支持)

E-Mail:913147075@qq.com

网站:http://www.ug88ug.com/

手机:13437429443

微信:disk2400

---------------------------------------------------------------------------------------------